Indicadores Claves de Rendimineto (ICRs) en Worximity

En esta página encontrarás las definiciones y los cálculos de los diferentes ICRs de la plataforma Worximity.

Disponibilidad

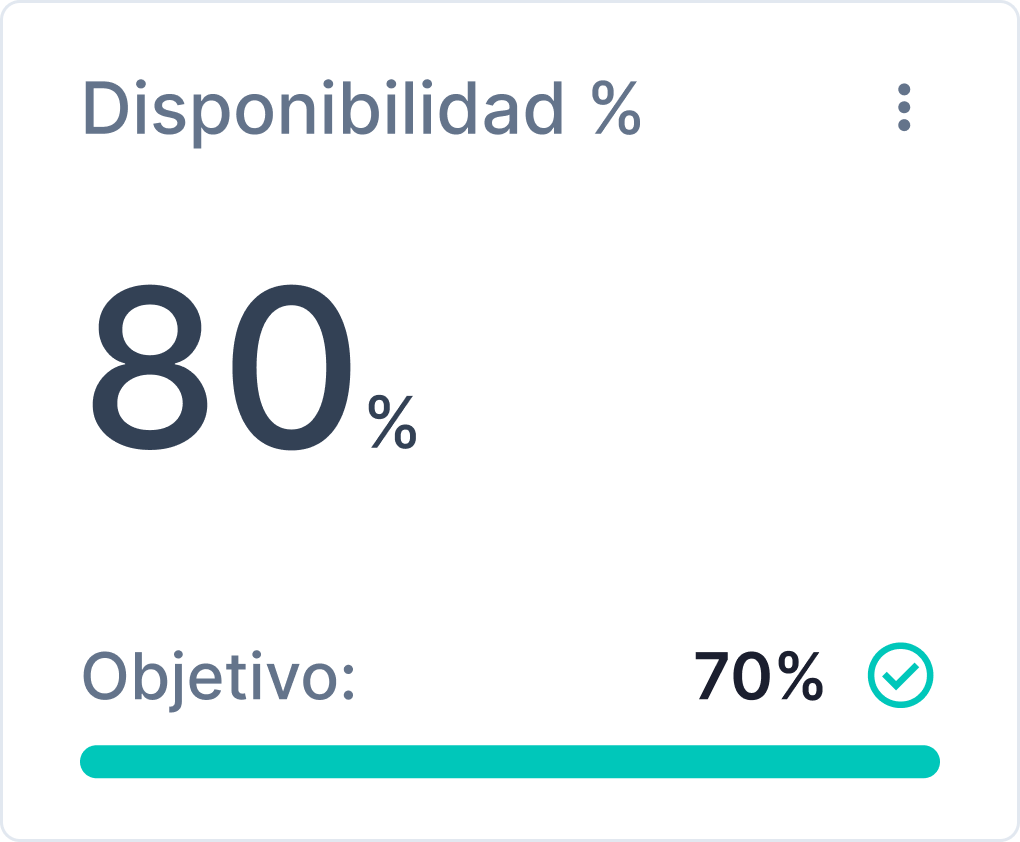

- Disponibilidad %

- Componentes de Disponibilidad

- Tiempo de Producción

- Paros No Planeados vs Planeados

- Tarjeta de Justificaciónes

- Tasa de Justificación

Rendimiento

Cantidad y Calidad

* Estos ICRs requieren una configuración específica del hardware y tarifas adicionales.

Disponibilidad

Es uno de los tres indicadores clave del OEE y mide la proporción de tiempo en que una Unidad de Producción (una línea completa o un equipo) está disponible o corriendo y lista para realizar actividades de producción.

Tile+ ofrece diferentes tarjetas o mosáicos para seguir la Disponibilidad.

Definición

Es el porcentaje que indica con qué frecuencia tu línea de producción o equipo funciona, comparando el tiempo total de producción planificado. En otras palabras, muestra si el equipo marcha como debería o si está sufriendo periodos de inactividad.

El objetivo de Disponibilidad que aparece en la plataforma está predefinido por unidad de producción.

Cálculo

Disponibilidad (%) = (Tiempo en funcionamiento / Tiempo laboral programado) × 100

(Tiempo total en funcionamiento 6 h / 8 h programadas) × 100 = 75% de Disponibilidad

Tiempo de Producción (Uptime) = Tiempo real de producción después de los tiempos de inactividad planificados y no planificados.

La Disponibilidad de OOE = (Tiempo real de producción / Tiempo potencial de producción) × 100

Definición

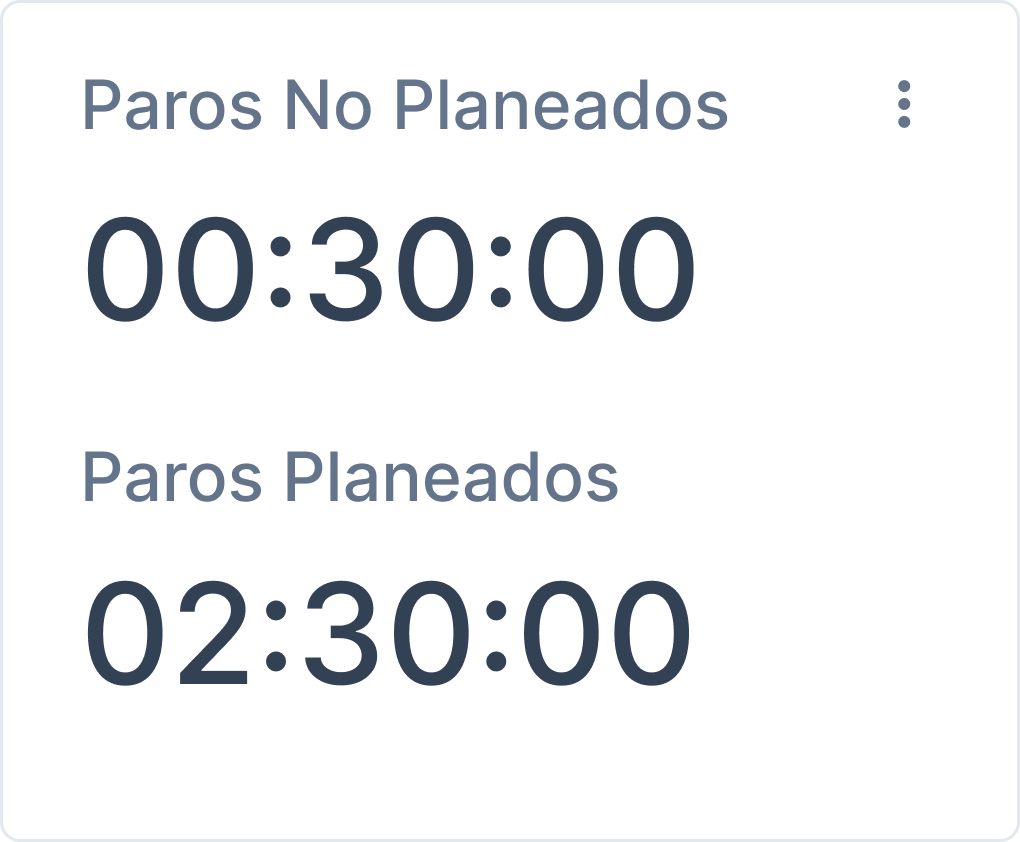

Duración total del tiempo de inactividad, categorizada como planificada o no planificada, dentro de un período de tiempo seleccionado (día de producción/turno/hora).

Note:

Los tiempos de inactividad planificados y no planificados se configuran en la sección "Razones de Inactividad" del menú de administración.

El tiempo de inactividad planificado se excluye del cálculo de OEE.

La mayoría de los tiempos de inactividad planificados deben tener una duración objetivo para facilitar el seguimiento del tiempo extra en esas tareas.

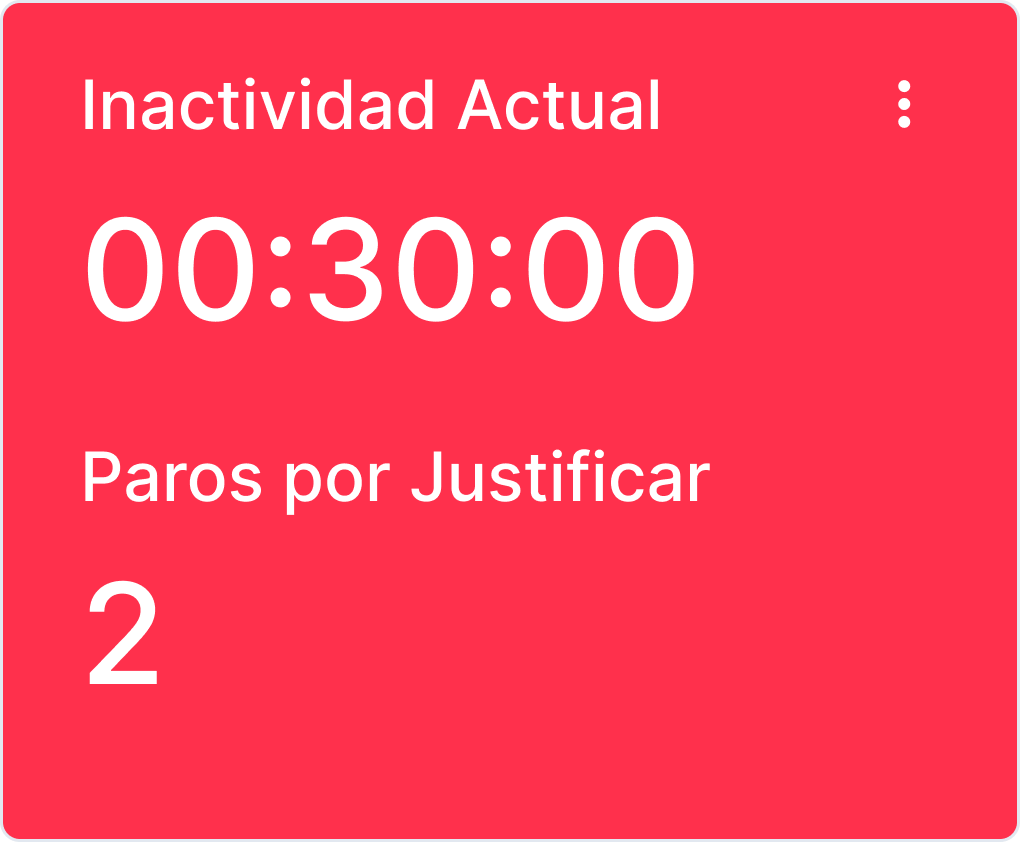

Definición

Indica el número de paros en un intervalo de tiempo seleccionado que requieren justificación.

Al hacer clic en este icono, se abrirá el Panel de Justificación y el usuario podrá agregar una causa para justificar el tiempo de inactividad.

Nota:

La configuración del Umbral de Justificación de paros, por Unidad de Producción da la pauta para la cantidad de paros que sus operadores deberán justificar.

Por regla general: La cantidad ideal de paros no debe de pasar 15por turno. Si no hay que ajustar el Umbral de justificación.

Definición

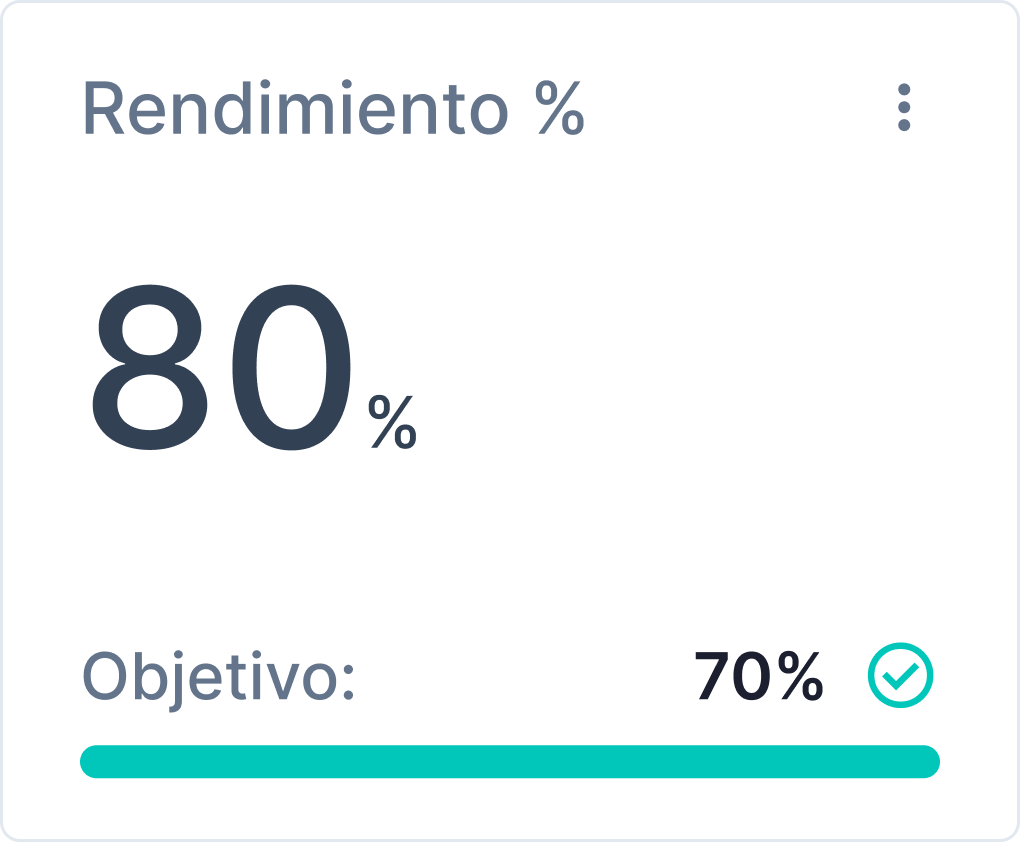

El rendimiento es la proporción entre la cantidad real producida para el producto seleccionado y la cantidad objetivo.

Cálculo

Rendimiento (%)=(Ritmo real / Ritmo objetivo) × 100

Ej.: Un producto está corriendo actualmente a una tasa de 850 u/h, pero su objetivo es 1000 u/h.

El rendimiento será 85%.

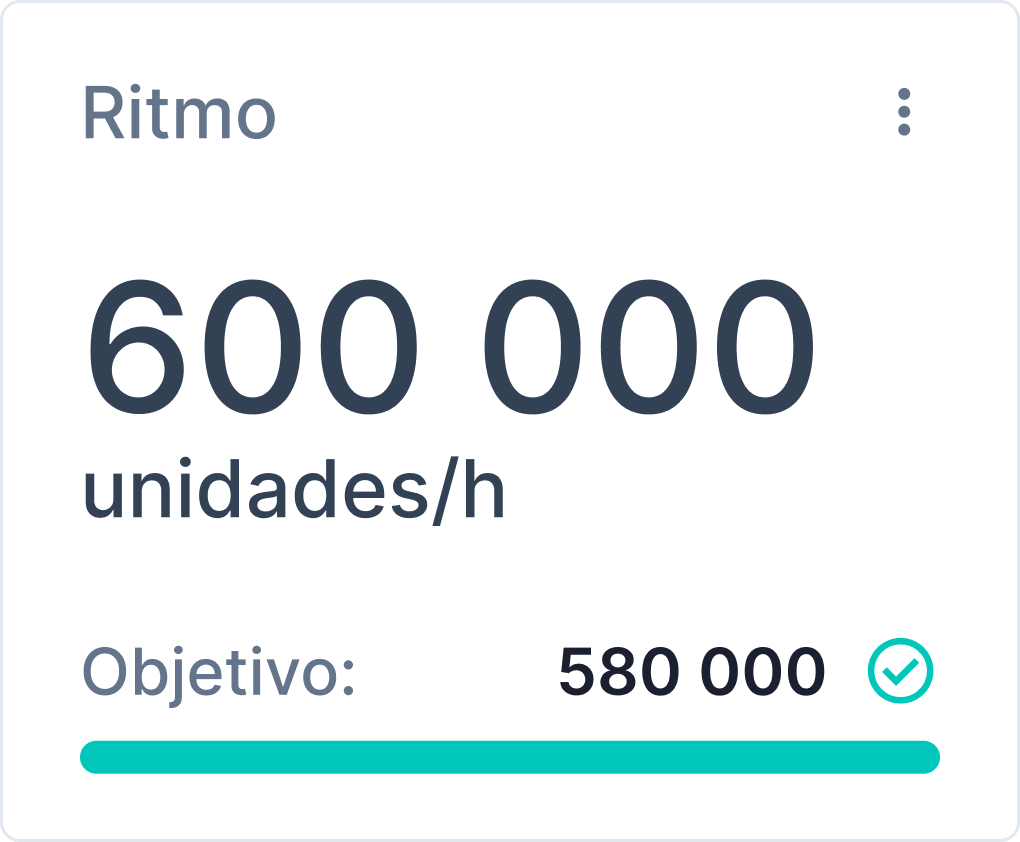

Definición

Es una medida del número de unidades producidas por unidad de tiempo, cuando la línea está activa.

La tasa objetivo está predefinida por producto y por Unidad de Producción.

Las baldosas de tasa pueden seleccionarse ahora en varias unidades dimensionales, incluyendo peso, longitud y volumen.

Para mostrar datos en cualquier unidad, debe existir una cadena de conversión válida

Para cadencias basadas en peso, Worximity utiliza el peso teórico para líneas sin controladoras de peso o para muestreos manuales. Para líneas con controladora de peso, se usa el peso registrado real.

Cálculo

Ritmo (Unidades/h*) = Cantidad/ Tiempo de producción

* Para convertir a minutos se divide por 60, y entre 3600 para convertir a segundos.

Definición

Representa la velocidad promedio de un producto (SKU) en los últimos 5 minutos.

Considera el Uptime y el Downtime dentro de esos 5 minutos.

Nota:

La velocidad muestra valores EN VIVO solo en el tiempo actual; si navegas al pasado para ver intervalos anteriores, el KPI no mostrará valores.

Para mostrar velocidad en peso, longitud o volumen, se requieren conversiones de unidad adecuadas.

Cálculo

Velocidad Instantánea (unidades / h. or min. or seg.) = Cantidad Neta / (Tiempo de producción + Paros Injustificados + Paros No planeados)

¿Cuál es la diferencia entre Velocidad y Ritmo (unidades/min)?

-

Velocidad: unidades producidas en un período, independientemente de si la línea estuvo activa todo el tiempo.

-

Ritmo unidades producidas solo durante el tiempo en que la línea está corriendo.

Ej.:

Una línea puede tener un ritmo de 10,000 u/h, pero si está activa solo 30 minutos debido a paros, producirá solo 5,000 u/h.

El Ritmo permanece en 10,000 u/h, mientras que la Velocidad refleja las 5,000 u/h efectivas.

Cantidad & Calidad

La calidad es uno de los tres componentes clave de la OEE y se centra en reducir los defectos y garantizar que los artículos producidos cumplan con las especificaciones y estándares requeridos.

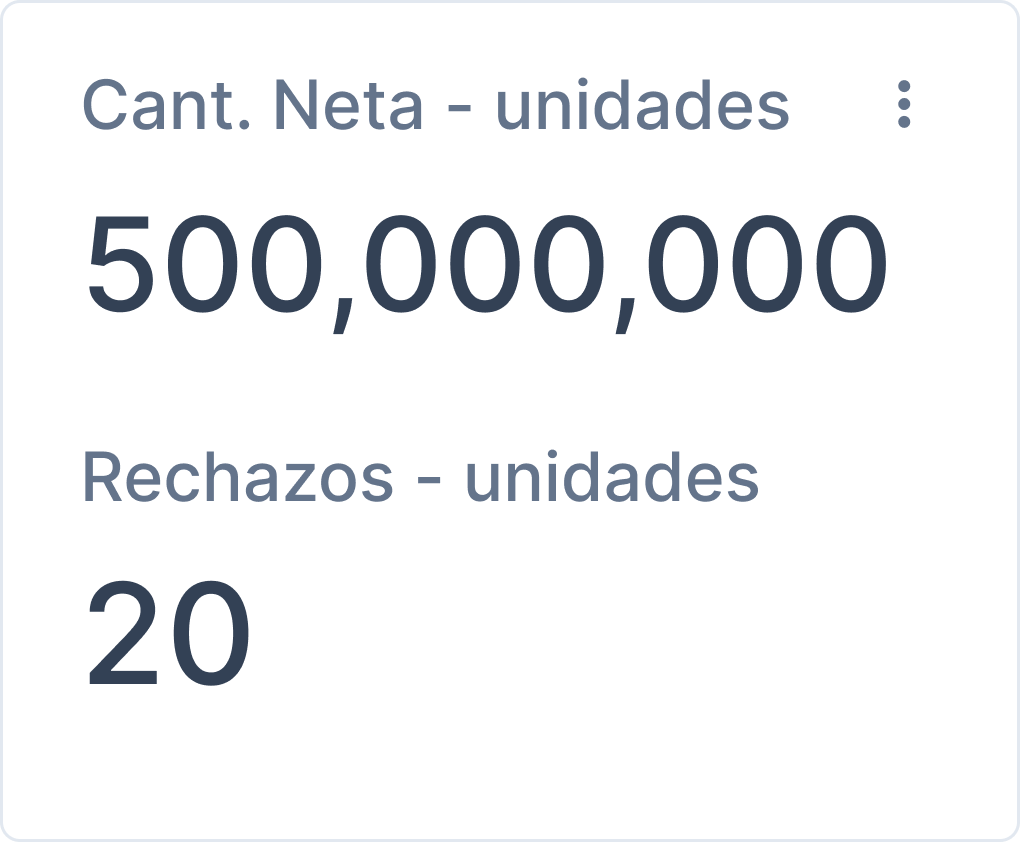

Definición

Rechazos

Suma de merma por Producción.

Ingresado manualmente o de manera automática.

Cantidad neta: calculada una vez que se han registrado las unidades rechazadas usando el Formulario de Rechazos, para un SKU específico, utilizando el mismo tipo y escala de unidades (configurado previamente en Admin/Producto/...).

Nota:

Para poder seleccionar esta tarjeta se debe contactar con el módulo de Rechazos.

Cálculo

Canidad Neta - unidades = Cantidad de la Producción - Cantidad de Rechazos.

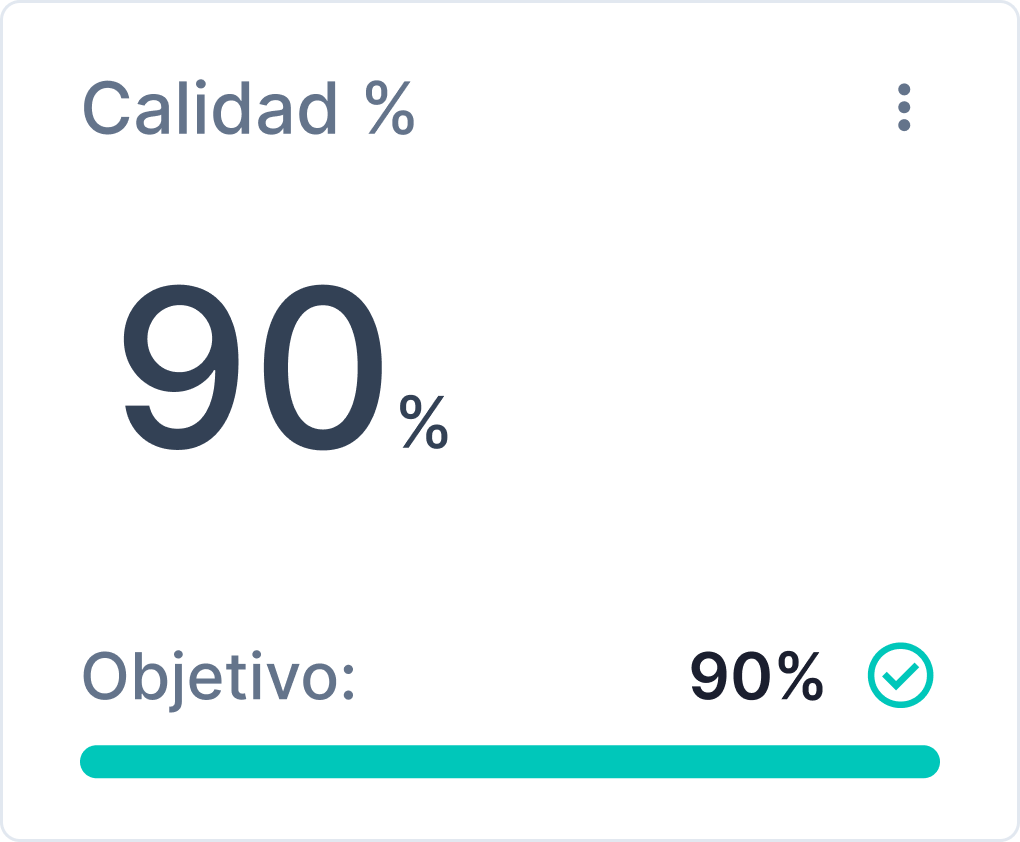

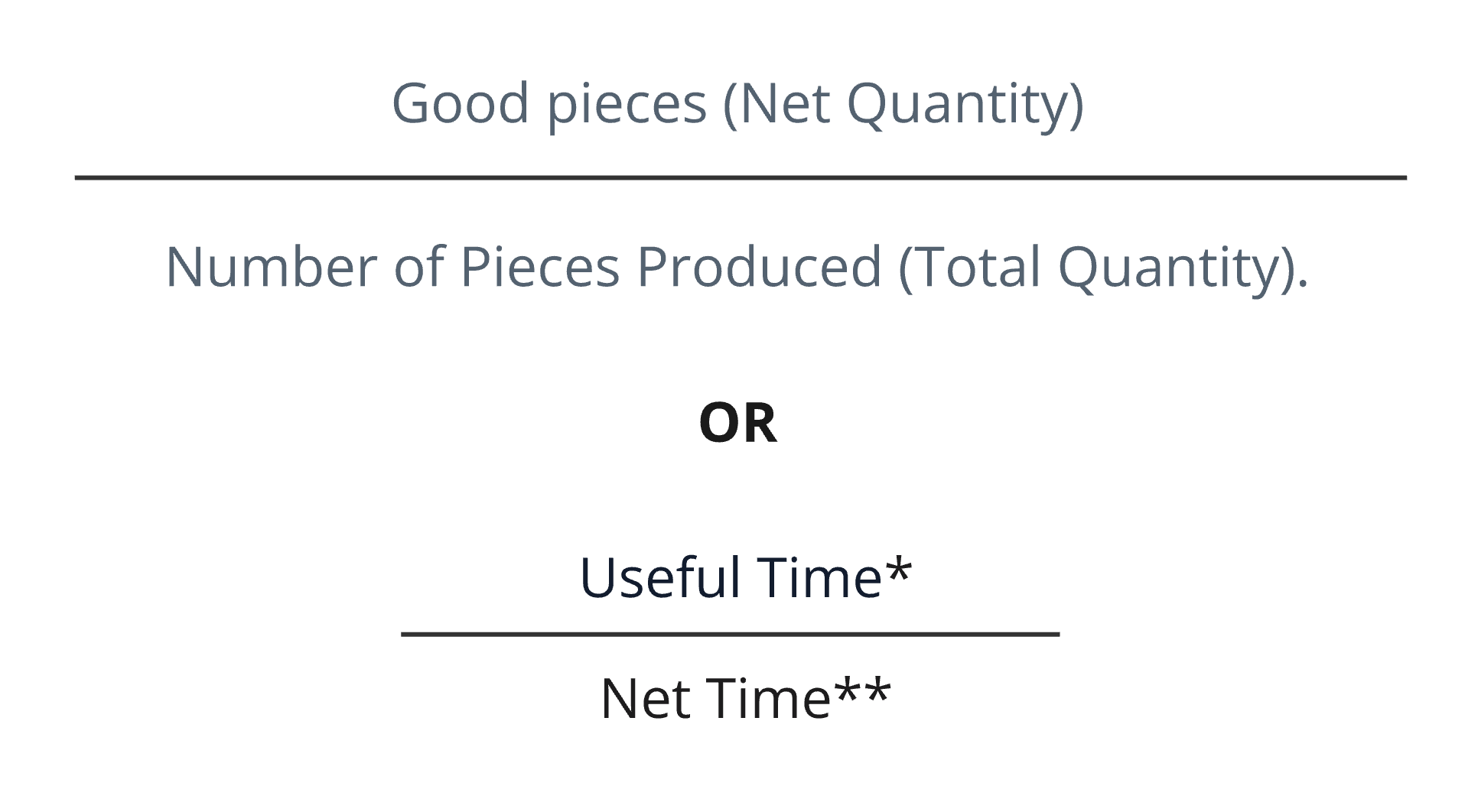

Definición

Relación entre el número de piezas buenas (Cantidad Neta) y el número total de piezas producidas.

Dado que las unidades producidas pueden variar entre equipos en una misma línea (por ejemplo, algunas máquinas cuentan en latas y otras en cajas), usamos el tiempo como referencia común.

Todos los componentes del OEE pueden convertirse en tiempo, lo que permite calcular la calidad así:

Tiempo Útil / Tiempo Neto

-

Tiempo Útil: parte del Tiempo Neto correspondiente a las piezas buenas y malas multiplicadas por su ciclo de referencia.

-

Tiempo Neto: parte del tiempo operativo en el cual el equipo habría producido piezas buenas y malas, basado en su ciclo de referencia.

Definiciones según los estándares AFNOR

Notas:

-

La calidad objetivo está predefinida por unidad/línea de producción.

-

Por defecto, si el módulo de rechazos no está configurado, el factor de calidad es 100%.

-

Worximity soporta diferentes configuraciones para el conteo de rechazos.

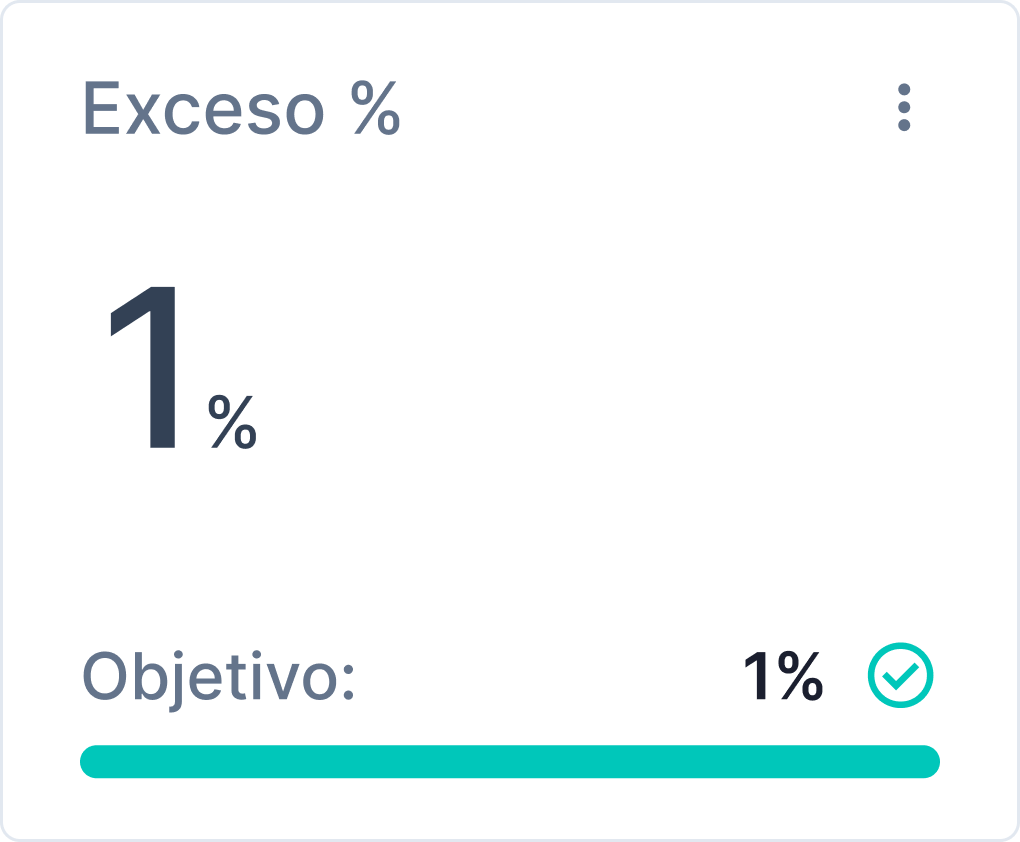

Control de Peso - Exceso de Producto

Definición

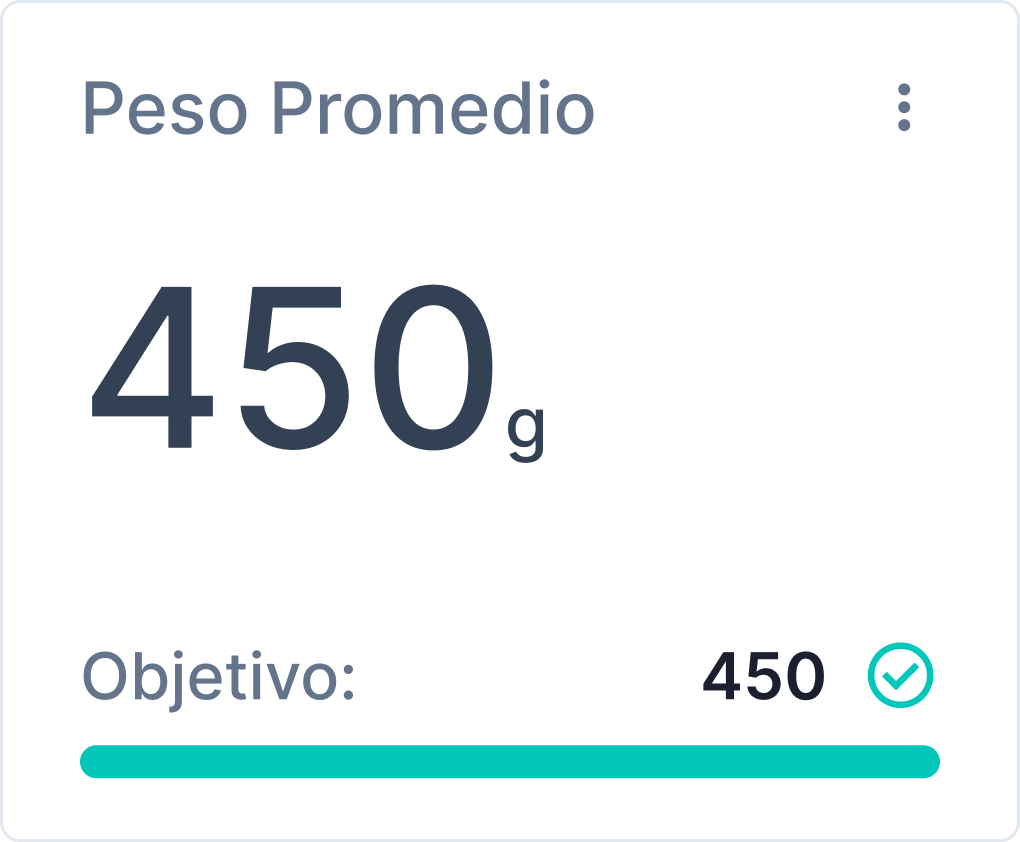

Representa la relación entre el Peso Promedio Medido y el Peso Objetivo del SKU (configurado en Admin/Productos/...).

-

Bajo el objetivo → verde

-

Menos de 1% de diferencia → amarillo

-

Más del 1% de diferencia → rojo

Notas:

Las medidas de pesos pueden venir de:

-

Muestreos hechos con una báscula conectada que envía dados al sistema

-

Controladora de peso conectada via Blackbox enviando datos a Tile+.

- Muestreos manuales

Cálculo

Sobrepeso % por producto = 100% * (Peso Promedio - Peso Objetivo) / Peso Objetivo

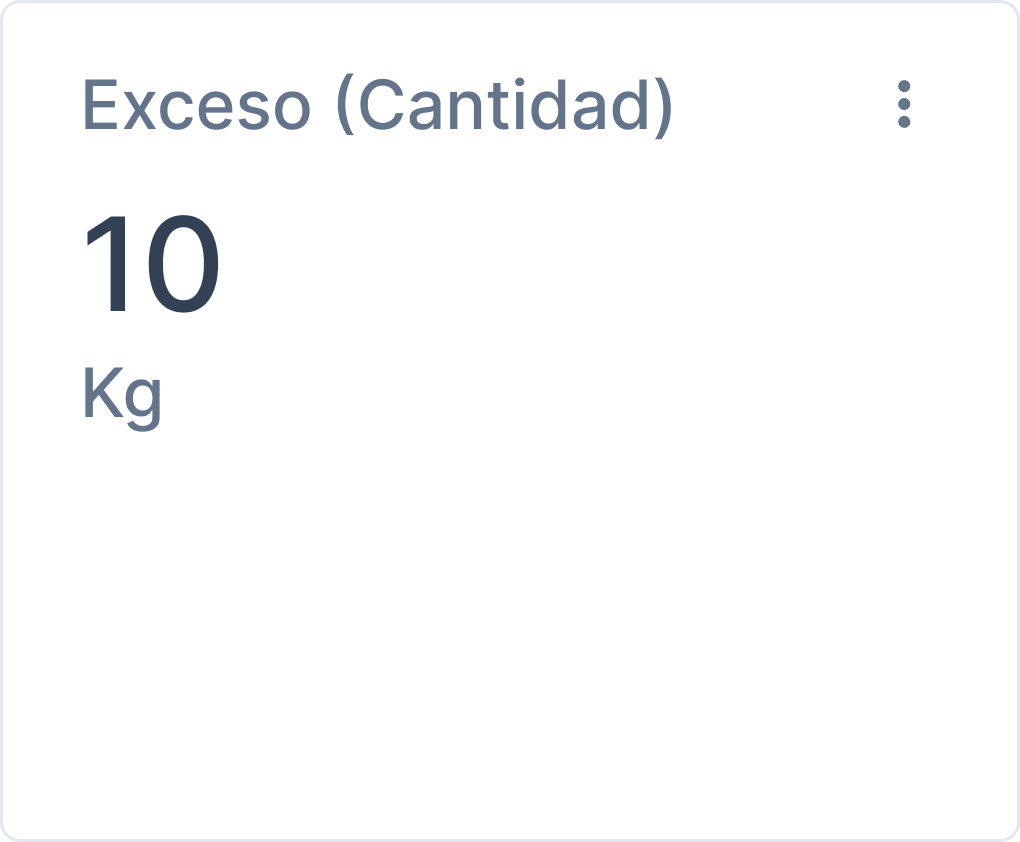

Definición

Suma de los pesos medidos por encima del valor objetivo configurado.

No tiene objetivo porque Tile+ aún no calcula Sobrepeso acumulado; sólo se refleja en el ICR % Sobrepeso.

Ejemplo de cálculo

100 muestras tomadas de 5,000 unidades producidas.

%Giveaway de esas 100 muestras = 2%

Peso objetivo = 100 g ⇒ Giveaway = 2 g/unidad

Total Giveaway:

2 g × 5000 unidades = 10,000 g (10 kg)

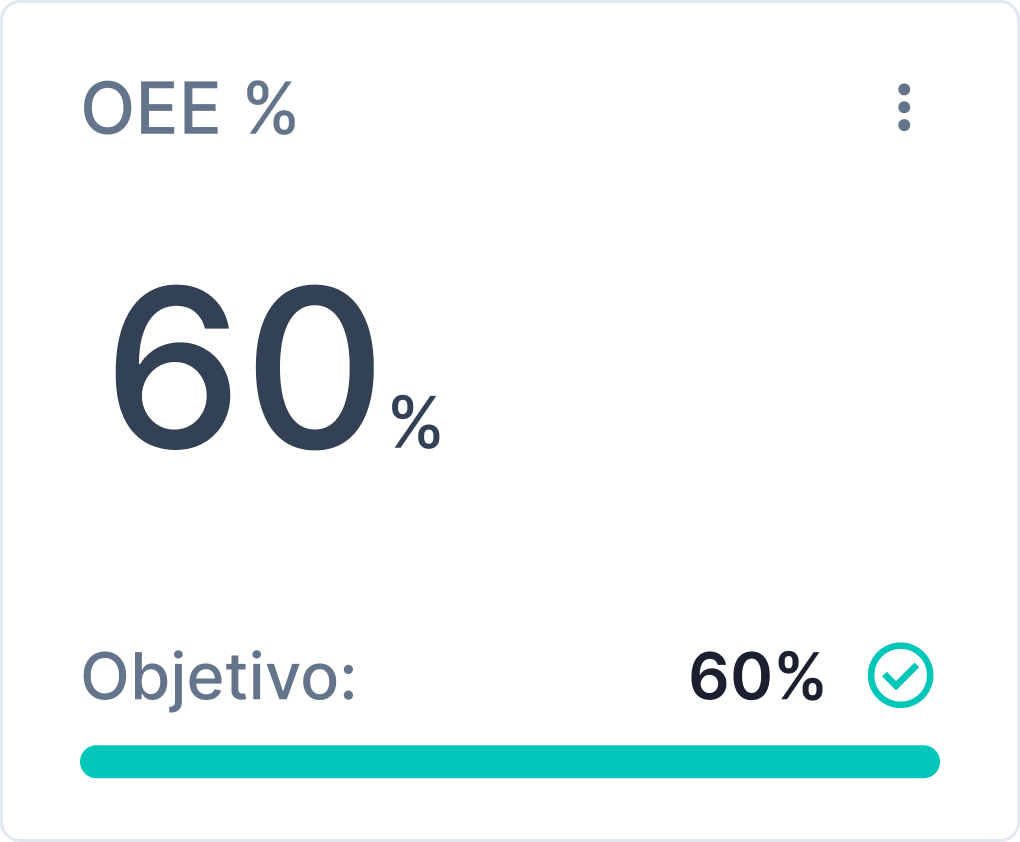

OEE

Definición

El OEE (Eficiencia Global de los Equipos) es el producto de Disponibilidad, Rendimiento y Calidad para una línea y período determinado.

Indica el estado actual, mientras que sus factores ayudan a identificar áreas de pérdida.

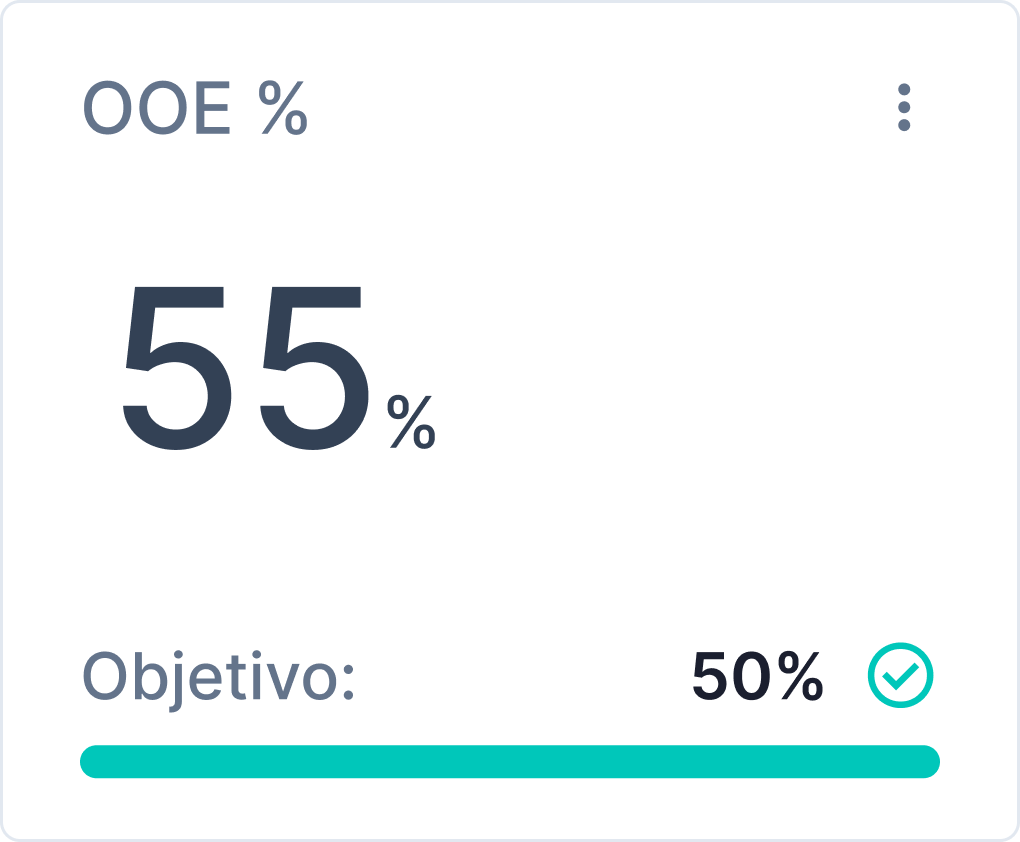

OOE - Eficiencia Global de las Operaciones)

Definición

La eficiencia Global de las operaciones (OOE) mide la productividad de la línea en función de su tiempo de uso real.

Un OOE del 100% indica operación continua a máxima velocidad y sin defectos.

Cálculo

OOE (%) = Disponibilidad (%) (Disponibilidad = Tiempo real de Producción / Tiempo Potencial de Producción) x Rendimiento (%) x Calidad* (%)

Ex.: 50% Disponibilidad x 90% Rendimiento x 96% Calidad =43.2% OOE

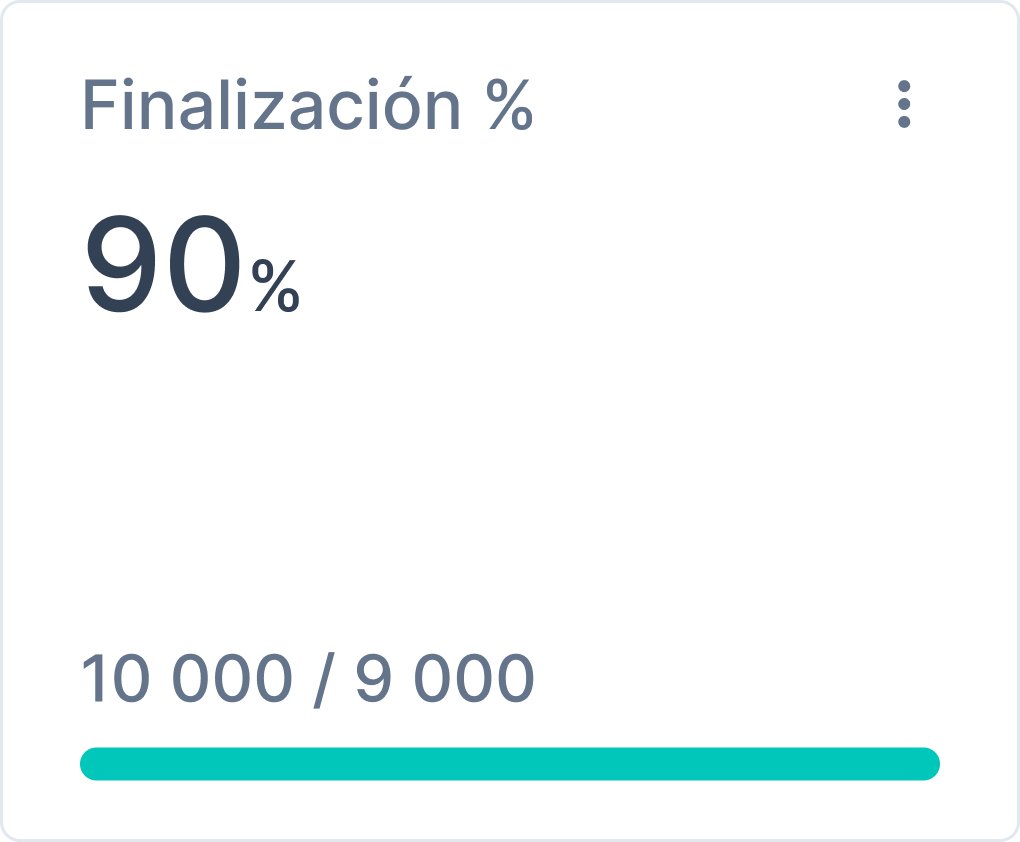

Finalización de la Producción

Definición

La finalización de producción es la proporción entre las unidades producidas y la cantidad objetivo del producto actual.

Nota:

La Cantidad Planificada se puede agregar al agregar una nueva Producción o usando la API de cambio de producto..

Cálculo

%Finalización = Suma(unidades) / Cantidad Planificada

*Si no hay Cantidad Planificada, el valor se muestra como “–” nulo.

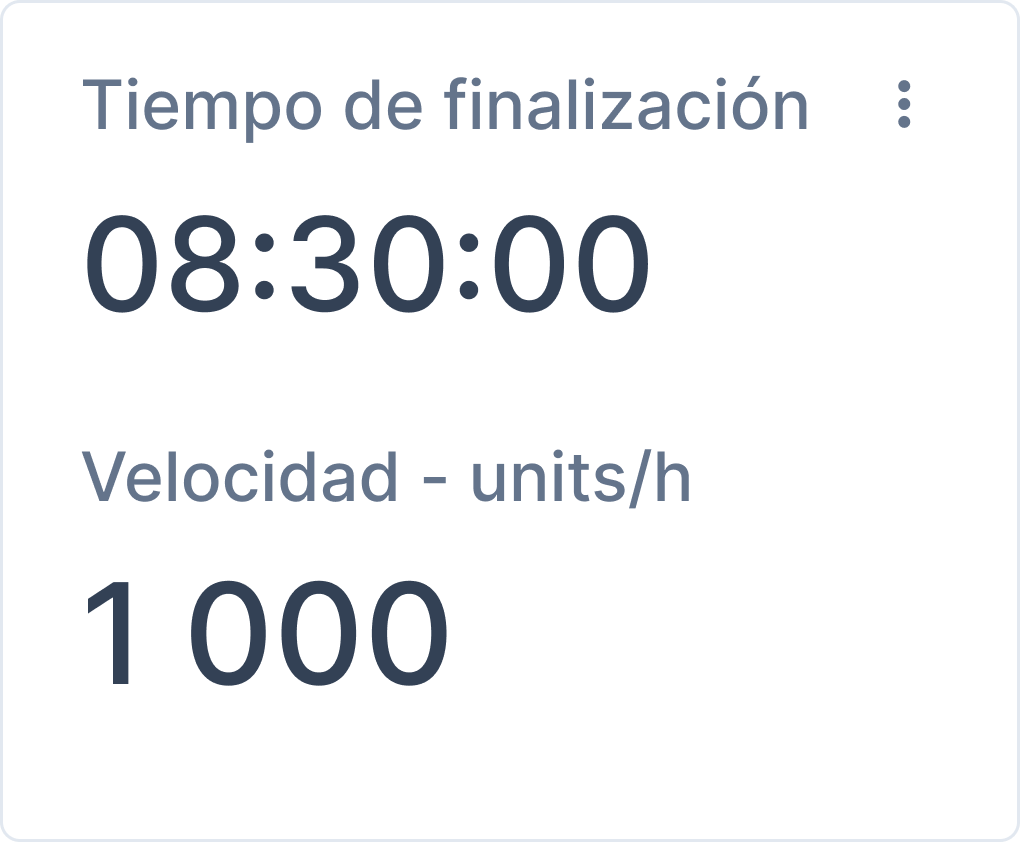

Definition

El Tiempo de Finalización es la duración (hh:mm) necesaria para producir la Cantidad Planificada de una Corrida de Producción, con un tiempo que varía según la Velocidad de la Corrida de Producción.

Cualquier tiempo de inactividad o lentitud afectará este tiempo.

Note:

Esta targeta o mosaico está diseñado para funcionar únicamente cuando se ingresa una Cantidad Planificada para una Corrida de Producción.

Solo mostrará valores para la corrida de producción actual y no puede mostrar valores del pasado. Si hay un cambio en la corrida de producción o si navega a periodos anteriores, el tile mostrará un valor nulo “-”.

Cálculo

Time to Completion of current Production Run =(planned quantity - produced quantity) / Production Speed

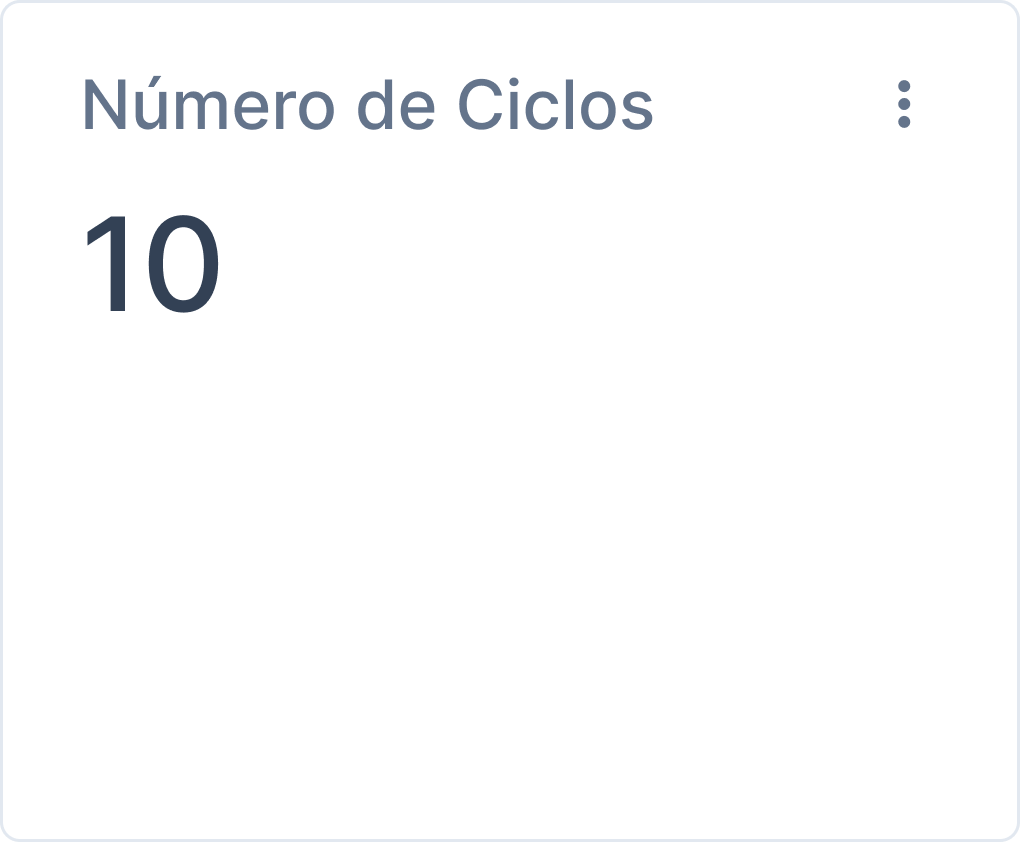

Definición

Número de veces que el equipo arrancó, lo que puede representar el número de lotes producidos.

Note que aunque el ICR, puede seleccionarse en una tarjeta, los datos no serán precisos sin la configuración de hardware precisa.

Cálculo

Conteo de Ciclos=Suma de los conteos en el período seleccionado*

*Por Día de producción / Turno/ Hora Producción

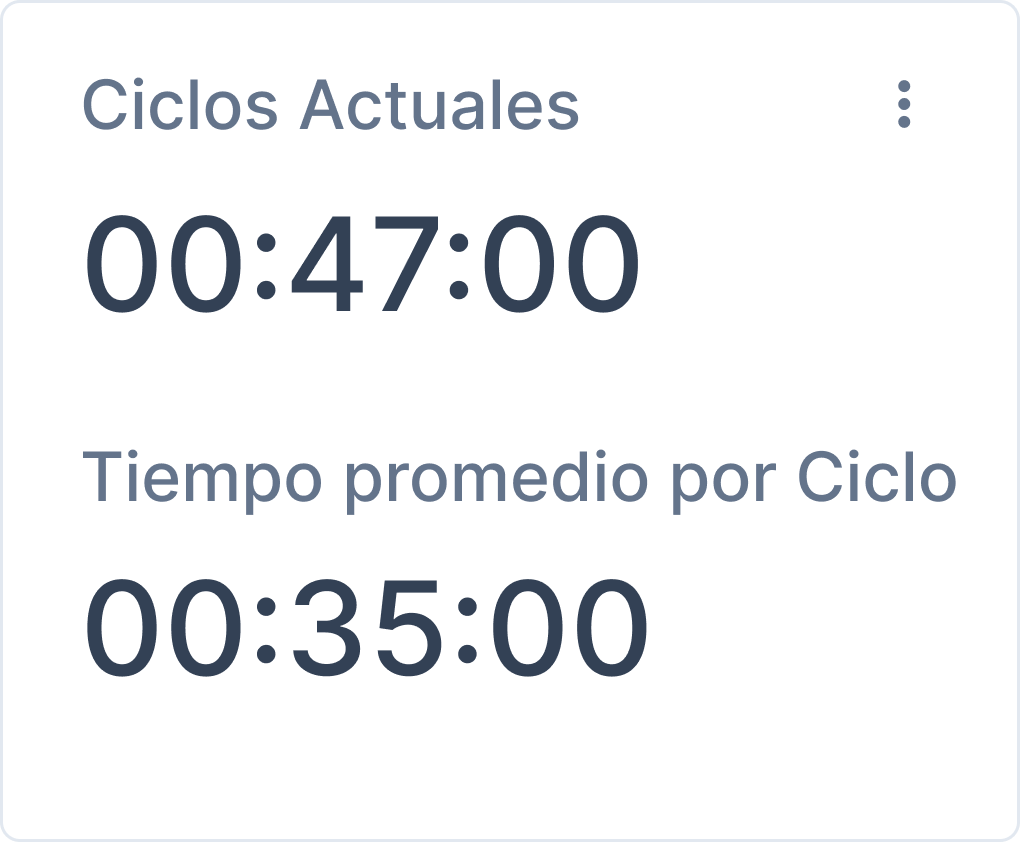

Definición

Calcula el tiempo en el que el equipo está en funcionamiento respecto al tiempo promedio de todas las secuencias de uptime registradas.

Note que aunque el ICR, puede seleccionarse en una tarjeta, los datos no serán precisos sin la configuración de hardware precisa.

Calculation

Tiempo de ciclo actual = Delta deTiempo entre paros

Tiempo de ciclo promedio = Suma(Tiempos de ciclo) / Conteo de ciclos

*Por Día de producción / Turno/ Hora Producción

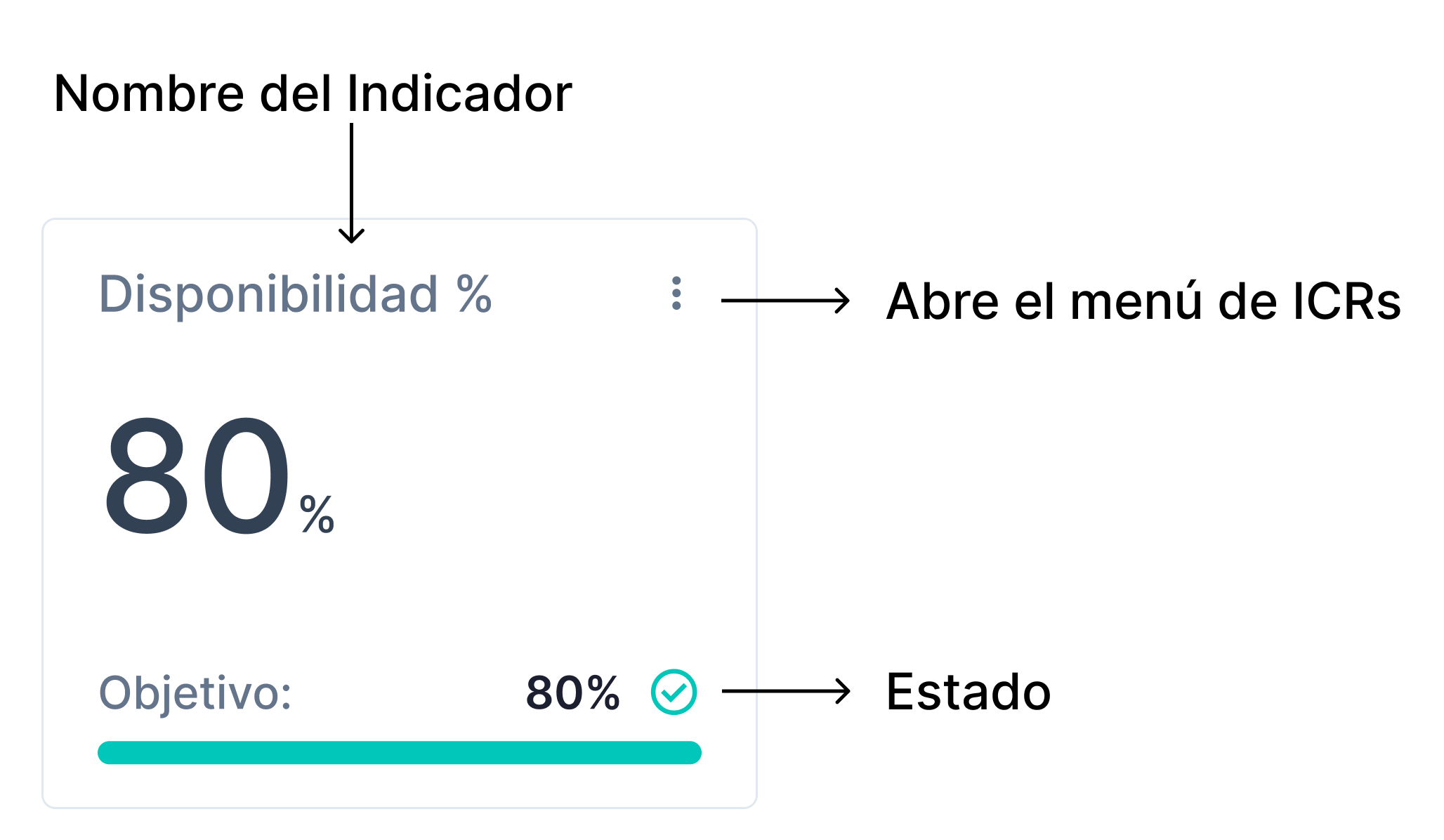

Estado de las tarjetas o mosaicos

Los usuarios pueden monitorear diferentes ICRs en el Panel de Control de Línea.

Según el ICR seleccionado, las Tarjetas mostrarán información relevante diferente.

Estado:

El color de la línea cambia a amarillo cuando las mediciones disminuyen un 5 % del objetivo y a rojo cuando se desvían un 10 % del objetivo.

Solo los ICRs con un objetivo muestran un estado.